Импортозамещение и возможности аддитивных технологий.

Содержание

- Импортозамещение в условиях ограничений.

- Возможности использования 3D-технологий.

- Расходные материалы для 3D-печати с наибольшим потенциалом.

- Заключение.

Импортозамещение в условиях ограничений.

В условиях западных санкций, запретов на импорт продукции, для многих секторов экономики отечественное производство обретает первостепенное значение. Жаль только, что мы сначала разрушили наше производство, а потом поняли, что оно нам необходимо.

Импортозамещение – это сложный, многогранный и долгосрочный процесс. В результате которого происходит замещение продукции, разработанной и произведенной иностранными компаниями, на продукцию, разработанную и произведенную отечественными компаниями. Желательно, произведенной на территории РФ.

Актуальным вопрос импортозамещения встал после событий 2014 года. За это время наша промышленность сделала многое в этом направлении. Но, доля импортной продукции еще очень большая. И особенно все это ощутили в условиях беспрецедентных санкций, которые были введены с конца февраля 2022 года.

Проблемы импортозамещения связаны с издержками, которые вынужден нести бизнес, выбирая отечественные товары. До 2014 года в 90% случаях было легче купить импортную продукцию, которая за счет масштабирования имеет лучшее позиционирование и меньшую себестоимость. В обычных условиях, бизнес исходит только из эффективности и выбирает на свободном рынке то, что имеет лучшие характеристики и стоимость, а также сервис и финансовые условия приобретения и владения. И тут стимулирование и мотивация, на то, чтобы «покупали отечественное» лежит на государстве. Оно имеет широкий инструментарий для того, чтобы стимулировать как производителей, так и покупателей. Главное, правильно его использовать.

Начиная с 2014 года, процесс замещения импортных товаров вышел на другой уровень. Во-первых, некоторые сектора промышленности попали под санкции (ВПК, товары двойного назначения, частично добыча углеводородов). Во-вторых, в правительстве наконец-то восторжествовало здравое понимание того, что нужно развивать отечественное производство. Были установлены требования о преимуществах отечественного производителя при проведении госзакупок. Запрет на заключение договора на закупку иностранных товаров и услуг, при наличии отечественного аналога. Предоставление кредитов на льготных условиях. Все это способствовало заметному увеличению доли отечественных производителей. Но при этом, не смотря на санкции, многие зарубежные компании с удовольствием продавали продукцию в Россию. Даже те, кто поставлял продукцию, частично подпадающую под санкции. Главным условием было не «засветиться».

В марте 2022 года ситуация коренным образом изменилась. Ухудшилось общественное мнение во многих западных странах. Из России стали уходить компании, работающие на потребительском рынке и предлагающие товары массового производства. Отказались работать в РФ логистические компании, страховые компании, банки, лизинговые и IT компании. Ввели запрет на импорт и обслуживание воздушных и морских судов. Под санкции попали почти все отрасли экономики. Импорт максимально ограничен. Проблемы возникают на всех этапах закупки.

В таких условиях импортозамещение становится инструментом необходимым для выживания экономики и ни у кого вопросов не вызывает. Спрос появляется даже без дополнительного стимулирования или влияния на закупщиков. Вот только процесс затрудняется из-за запрета импорта технологий, станков, оборудования и материалов. Государству необходимы существенные финансовые, политические и административные вливания, если оно хочет сохранить экономику и промышленность.

Возможности использования 3D-технологий.

Выше рассмотрены общие условия импортозамещения в условиях санкций. Но как могут помочь аддитивные технологии в процессе импортозамещения?

Как нам видится, главным направлением может стать восполнение импортных комплектующих, попавших под санкции.

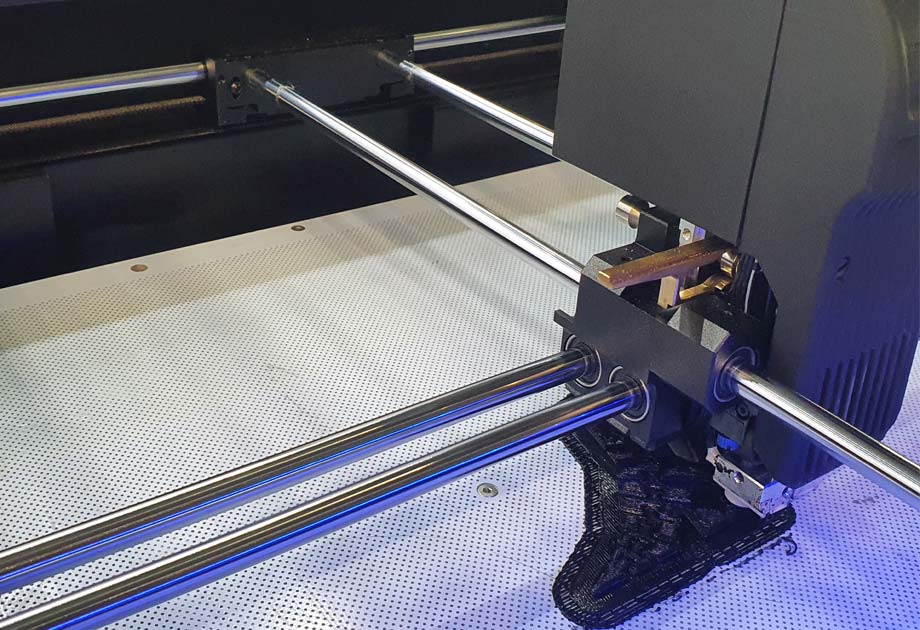

Так, компания «Русатом – Аддитивные технологии», инициатор запуска «оперативной линии» для обращения компаний, испытывающих нехватку запасных частей, материалов и комплектующих, которые возможно заместить изделиями, произведенными методом 3D-печати. Поставщики 3D-оборудования предлагают различные комплексные решения, включающие 3D-сканер, принтер, программное обеспечение и обучение. Решения позволяют быстро наладить печать выбывших комплектующих.

В это же время ведущие исследовательские институты, в числе которых ИРНИТУ, Институт физики прочности и материаловедения Сибирского отделения РАН и Институт физического материаловедения СО РАН — работают над разработкой крупногабаритных деталей из титановых сплавов и стали с помощью гибридных аддитивных технологий. В случае успеха, в России появятся технологии, обеспечивающие производство авиационных изделий с заданными геометрическими и физико-механическими характеристиками. При этом, материалоемкость сократится в два-четыре раза.

А центр аддитивных технологий Ростеха уже приступил к серийной 3D-печати деталей авиационного двигателя ПД-14 для самолета МС-21. По заявлениям производителя, им удалось уменьшить срок изготовления деталей и снизить их вес.

Оптимизм также поддерживается и со стороны государства. Некоторые субъекты РФ анонсировали региональные центры по развитию инноваций, большое значение в которых придается развитию 3D-технологий.

В общем, на аддитивные технологии возлагают большие надежды поставщики оборудования и материалов для 3D-печати, инжиниринговые компании, оказывающие услуги в области 3D, образовательные учреждения, а также государство. А что говорят потребители данной технологии, т.е. производители, нуждающиеся в импортных комплектующих? Для них перспективы не такие радужные. Понятно, что они предпочли бы купить готовые запчасти у сертифицированного поставщика. Спокойно включить затраты в себестоимость продукции, минимизировав налоговые и финансовые риски. При этом, эксплуатируемые машины и оборудование сохранили бы гарантию производителя.

Но, в условиях санкций они вынуждены искать альтернативы. И тут есть четыре выхода: 1) закупать оборудование через «серые» схемы у авторизированных производителей, ввозя и используя оборудование неофициально; 2) искать аналоги, или заказывать их в поднебесной; 3) использовать высвободившийся парк для замещения запчастей; 4) научиться производить выпадающее оборудование самостоятельно, в том числе, используя 3D-технологии.

Выбрав последнее, заводу нужно выбрать из двух вариантов. Первый, это заказать изготовление запчасти в одном из инжиниринговых (сервисных) центров, предлагающих услуги по 3D-печати. Второй, это организовать собственный отдел аддитивных технологий в рамках сервисного подразделения или R&D бюджета, если предполагается, что это поможет развивать инновационные процессы. Второй вариант предпочтительнее в том случае, если планируется значительный объем печати.

При этом, на пути возникнет несколько задач, от решения которых будет зависеть успех проекта. Первое — это правильный выбор технологической цепочки и подбор оборудования. Вы можете организовать полный цикл, включающий 3D-сканирование деталей, 3D-моделирование и непосредственно 3D-печать. А можете сосредоточиться на одном из них, передав остальное на аутсорсинг. От правильности выбора оборудования зависит сможете ли вы организовать работу на высоком профессиональном уровне. Работать с профессиональными расходными материалами, обеспечивать терморежимы, обдув и т.д. Также от этого зависит скорость печати. Профессиональное оборудование стоит дорого. Кроме этого, вам нужно понимать, что закупая профессиональное импортное оборудование, вы можете столкнуться с проблемами его обслуживания в случае еще большего ужесточения санкций.

Следующая проблема, это подбор программного обеспечения. Желательно, сразу ориентироваться на российских производителей, хотя это сейчас и непросто. Многие иностранные производители ПО отказываются работать на российском рынке, закрывают свои представительства. В таких условиях получить нормальную поддержку и оплатить их услуги может быть проблематично.

Но, даже если вы закупили правильное оборудование и программное обеспечение, то проект может оказаться провальным, если вы не заложили достаточный бюджет на подбор и оплату специалистов. Найти хороших специалистов сейчас трудно. Во-первых, данная сфера достаточно новая. Во-вторых, инженеры должны разбираться в материаловедении, технологии вашего производства и 3D-печати, в 3D-моделировании и иметь практический опыт необходимой вам технологии 3D-печати. То есть, обладать знаниями на стыке разных областей знаний и обладать нестандартным мышлением. Да, в последнее время анонсируется много учебных программ по 3D-технологиям, но проблема не решена.

Все, что описывалось выше при выборе оборудования, ПО и кадров, это постоянные издержки. К этому еще нужно прибавить расходы на помещение, где будет организована работа и расходы на обеспечение вентиляции в помещении. Если все это сложить, то печать запчастей на собственном оборудовании может оказаться очень дорогим, что в конечном итоге скажется на стоимости конечной продукции.

Перед тем как принимать решение вам нужно все просчитать и понять, сможете ли вы снизить стоимости печати за счет оптимизации загрузки работы отдела. А возможно, вы сможете привлечь заказы от ваших коллег и предложить рынку новую востребованную услугу в вашем регионе. В противном случае, вам может быть выгоднее передавать печать запчастей на аутсорсинг, найдя надежных и профессиональных партнеров в этой сфере.

Расходные материалы для 3D-печати с наибольшим потенциалом

И напоследок, хочется озвучить еще одну немаловажную проблему. Это подбор материалов для 3D-печати.

На первом месте, по потенциалу в рамках импортозамещения порошковые материалы. Современные технологии позволяют печатать очень прочные детали из порошков металлов. Но, порошковые 3D-принтеры очень дорогие, также как и порошковые смеси.

На втором месте, филаменты для FDM-печати. На сегодняшний день это самая популярная технология 3D-печати. Производители предлагают большой ассортимент пластиковых нитей. Мы хотим обратить внимание на несколько нитей, которые могут быть полезны в рамках программы импортозамещения в условиях санкций.

Нить ABS GF-4 от Filamentarno. Это очень популярный пластик, предназначенный для печати прочных функциональных деталей, в том числе корпусов. В основе филамента ABS армированный 4% рубленным стекловолокном. По характеристикам это достаточно плотный и прочный материал, имеющий небольшую усадку и достаточно термостойкий. Рекомендуется печатать в помещениях, оборудованных вентиляцией.

TOTAL CF-5 – это еще один представитель инженерных филаментов от Filamentarno! на основе TPU. Производитель рекомендует данный пластик для печати деталей, работающих под нагрузкой. В том числе, шестеренок. Для печати рекомендуется использовать профессиональные 3D-принтеры. Нужен подогреваемый до 100 градусов печатный стол. Пластик обладает стойкостью к растворам кислот и щелочей, жирам, маслам, ксилолу, бензину, керосину.

Прочный и морозостойкий пластик ABS MAX от ESUN. Это качественный и востребованный материал, обладающий достаточно высокой ударопрочностью 48 Дж/м2. Из пластика получаются качественные корпуса матового черного цвета. Кроме ударопрочности и жесткости к плюсам филамента нужно отнести удобство и качество печати. Материал обладает хорошей текучестью расплава, печать гладкая. Кроме этого, материал устойчив к маслам и обладает хорошими абразивными свойствами. Также нужно отметить, что материал более устойчив к расслоению при печати под большим углом по сравнению с АБС и АБС ПЛЮС.

В третью группу можно включить фотополимеры для 3D-печати. В последнее время печать фотополимерами набирает обороты. Это связано с теми возможностями, которые дают данные технологии, свойствами, получаемых моделей, а также снижением стоимости оборудования и печати. А также, с новыми более современными и прочными полимерами, которые по своим прочностным характеристикам приближаются к FDM-печати. Отметим некоторые из них:

ESUN Hard-Tough Resin – инженерная 3D смола повышенной жесткости. Инженеры компании специально разрабатывали материал для печати несущих механизмов. Высокая физическая прочность, твердость и жесткость приближает данный материал по характеристикам к АБС. Это делает Hard-Tough Resin оптимальной смолой для печати износостойких механических частей на фотополимерном принтере. Как показали эксперименты, несущая шестерня, напечатанная материалом ESUN Hard-Tough, может выдерживать высокие ударные нагрузки и другие мощные механические воздействия. Кроме этого, модели нормально выдерживают сверление.

Gorky Liquid Flex для LCD принтеров. Уникальный российский продукт, который не имеет аналогов. Уникальность материала вызвана тем, что при высокой ударной вязкости материал обладает уникальной для полимеров термостойкостью. Фотополимер выдерживает перепады температуры от -40 °С до +240 °С. Возможен кратковременный нагрев до 340 градусов без потери механических свойств и внешнего вида. Это дает возможность печатать из фотополимера формы, которые могут использоваться для литья изделий из олова и свинца.

Два фотополимера от компании Харц Лабс. HARZ Labs Industrial ABS и HARZ Labs Industrial Flex. Это продукты, произведенные в России отечественным производителем для LCD принтеров. Первый фотополимер близок по свойствам к литому пластику для промышленного применения. Рекомендован водителем для печати конечных изделий. Таких как корпуса или корпусные детали, функциональные прототипы. Конечные изделия близки по физическим свойствам к ABS, а по химическим свойствам к полиуретану. Второй фотополимер разработан для LCD печати прокладок и гибких деталей. По механическим свойствам смола близка к промышленному полиуретану. Удлинение при разрыве 103 %. Industrial Flex можно добавлять в другие смолы HARZ labs для придания конечным изделиям большей гибкости.

Заключение.

Бесспорно, что процесс импортозамещения — это сложный и беспрерывный процесс, который должен поддерживаться государством, если оно хочет сохранить свою промышленность и безопасность. В условиях жестких ограничений процесс замещения импортных товаров усложняется технически, несмотря на то, что сопротивление со стороны конечных потребителей снижается.

Аддитивные технологии безусловно имеют большой потенциал для развития отечественной промышленности. Но в условиях санкций у них появляется еще одна область применения, а именно печать выбывающих запасных частей для промышленных предприятий, которые невозможно поставить из-за рубежа. При этом, менеджменту нужно выбрать по какому пути идти. Развивать собственные аддитивные подразделения, или передать эту компетенцию на аутсорсинг. Как всегда, аутсорсинг требует правильной постановки технической задачи и описание четких характеристик конечного изделия. Кроме этого, нужно учесть, что некоторые запасные части требуют печати только в специализированных центрах, сертифицированных в специальных отраслевых центрах.